精诚软件助推航天九院下属时代光电公司实现生产运营一体化管控

案例概述

北京航天时代光电公司在信息化“十四五”建设规划中紧盯“发展新型惯导、光电传感先进技术,建设国内领先、国际一流产业公司”的总体战略发展目标,巩固公司“十三五”信息化和两化融合建设成果,围绕集团“三高”要求,适应新时期公司管理模式升级和改革发展任务,形成创新业务管理新模式,提升信息化服务能力,力争“十四五”末,建立工业化与信息化充分融合的数字化生产车间,形成面向产品化的全方位研发设计协同管理体系,打通人力、财务、物资、计划、质量等工程管理过程信息流,服务于企业经济运营管理,实现公司综合决策的精细化管理,基本形成完备、可持续增长的信息化管理和标准体系,提高公司综合的行业竞争力。

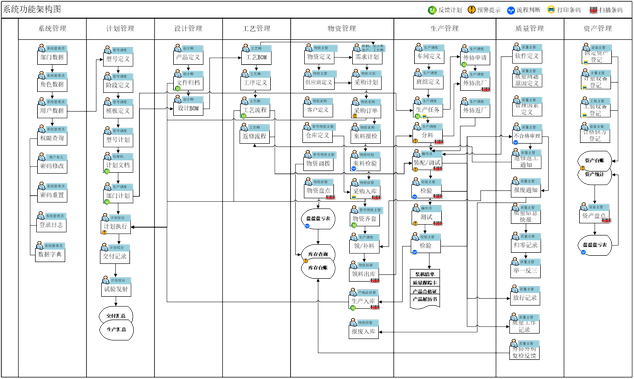

基于精诚软件MES生产执行系统管理平台,充分兼顾客户生产管理特点,根据企业的信息化规划和科研生产管理的不断变化的需求,构建基于多类型数据源的数字化信息支持环境,建设并打通数字化工艺管理、仓储管理、生产管理、测试管理、质量管理、设备管理等系统,通过各业务系统的“连接赋能”支撑各业务类型的核心支持能力,为公司管理提供产品全生命过程的体系化的服务,推动公司整体运营持续“保质、提效、降本”。

1、建立工艺生产物流一体化运营管控平台。

2、装配工艺实现规范化管理,规范生产依据。

3、各类检验过程全部实现在线记录与控制。

4、打通各系统间数据壁垒、信息屏障、流程断点。

5、产品生产过程实现线上数据采集与流转跟踪。

6、通过车间实物跟踪监测,加强精细管理杜绝浪费。

功能实施

1、通用基础数据管理:基础数据的建立是系统业务运行的支撑,依托于企业较为完备的信息化系统基础,以下部分数据会通过接口自动通过SAP、PMS、WMS等系统中获取,不允许在本系统中修改或删除以保证多系统间基础数据一致。

2、装配工艺管理:通过由PDM获取工艺图纸、规程等文件,由SAP获取产品BOM数据为编制工艺依据,对工序类型进行定义,通过拆分当前质量跟踪卡按工序进行上传,实现规范化的装配工艺流程编制,自动生成装机清单、配套表,为生产过程透明化管控提供前提。

3、生产任务管理:通过接口自动获取SAP生产订单,支持自动、手动创建生产任务模式,可依据多种方式进行任务分配与产品标识生成打印。

4、生产执行管理:生产执行管理包括了生产任务接收与分配,现场生产工序流转控制与作业过程数据采集,异常反馈与返工返修等异常作业操作。通过对生产过程具体的流转、数据进行记录,使管理人员实时掌握任务进展与在制品实物流转状态、生产过程各类资源数据情况,真正实现生产过程全透明化跟踪。

5、质量检验管理:质量检验管理主要包括了检验参数定义、检验任务分配、检验过程记录以及不合格品审理和质量追溯分析功能。质检作业可分为外协复验、工序检验、最终检验、所检、军检类型,检验员在检验过程中需要首先记录检验的内容与结果,并根据检验不合格情况填报《不合格品审理单》或《复验反馈记录表》,之后根据审理结果判定进行相应作业。

6、车间物料管理:针对生产使用的物料和辅料进行精细化管理,支持自动或扫码分料,自动输出装机清单、配套表。对物料、辅料的实现超期提醒功能,提醒生产调度优先使用。对整个车间的物料消耗、在制品流转、生产完工入库状态进行实时跟踪,自动形成车间实物台账与汇总报表。

7、统计分析管理:综合分析是将全部生产过程数据作为一个完整的分析对象,将各工序信息进行关联统计和分析,运用各种统计分析方法对现场人机料法环等关键资源因素统计分析。提供多种可视化的图形显示界面,将统计和分析的结果直观地呈现给管理人员。

应用效益

通过系统建设帮助企业建立健全公司信息化综合管控平台,加强生产过程管理,有效地提升产品质量、提高管理效率、降低生产成本。

1、建立从计划到生产的一体化信息管控平台,为计划的跟踪与监控提供实时数据,减少收集、处理和汇总时间,为应对市场环境做出快速决策提供数据支撑。

2、条码技术向生产环节延展,支持装机信息的快速生成,节省数据统计时间,保障数据源头一致性。

3、产品生产过程数据全面电子化,提高规范性、节省追溯时间。

4、监控生产现场实物的状态、使用情况、有效期等信息,有效降低实物成本。

5、在线的检验业务,有效的掌握待检产品状态,便于检验人员做出快速反应,减少产品检验等待时间。

6、在已建系统的基础上,贯通上下游业务,打通线上业务流和数据流,减少业务操作人员线上和线下的切换时间,确保产品在线数据包的完整性和准确性。

渝公网安备 50010702503429号

渝公网安备 50010702503429号