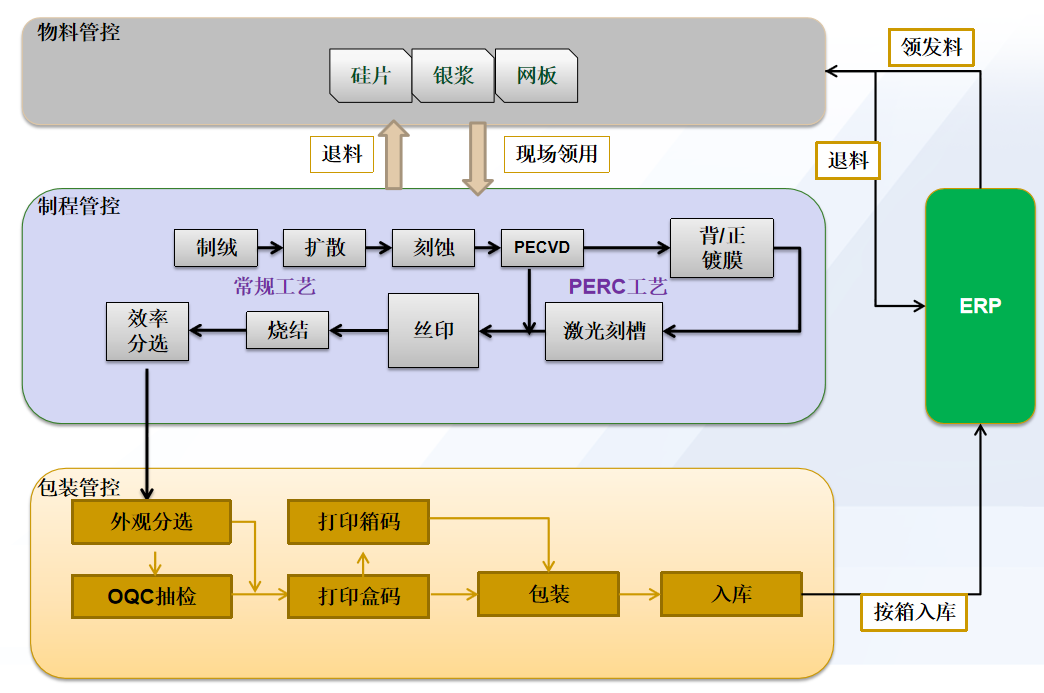

整体的业务蓝图规划包括了基础的生产资源管理、生产计划、物料仓储管理和车间生产执行、数据采集、看板管理及针对厚道工序的检验管理,在后期形成的各类质量分析管理和设备管理、多工厂协同生产和综合报表分析,为企业打造一个扎实、可靠、全面、可行的生产过程控制系统,有效地提升订单响应速度和生产效率,提升产品质量。

整体的业务蓝图规划包括了基础的生产资源管理、生产计划、物料仓储管理和车间生产执行、数据采集、看板管理及针对厚道工序的检验管理,在后期形成的各类质量分析管理和设备管理、多工厂协同生产和综合报表分析,为企业打造一个扎实、可靠、全面、可行的生产过程控制系统,有效地提升订单响应速度和生产效率,提升产品质量。

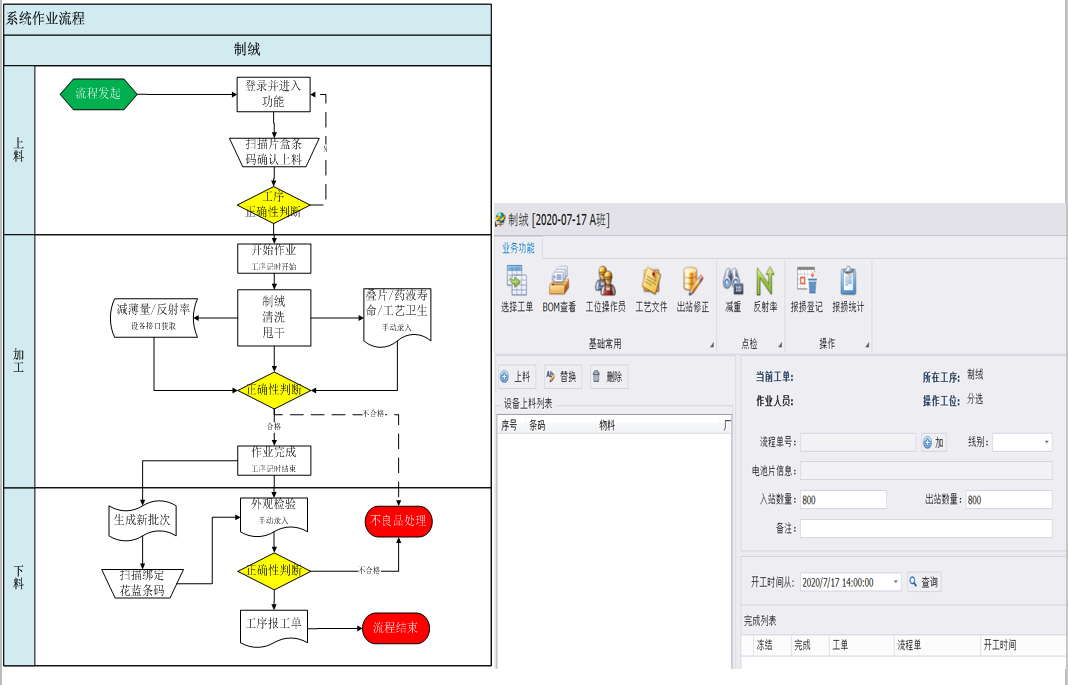

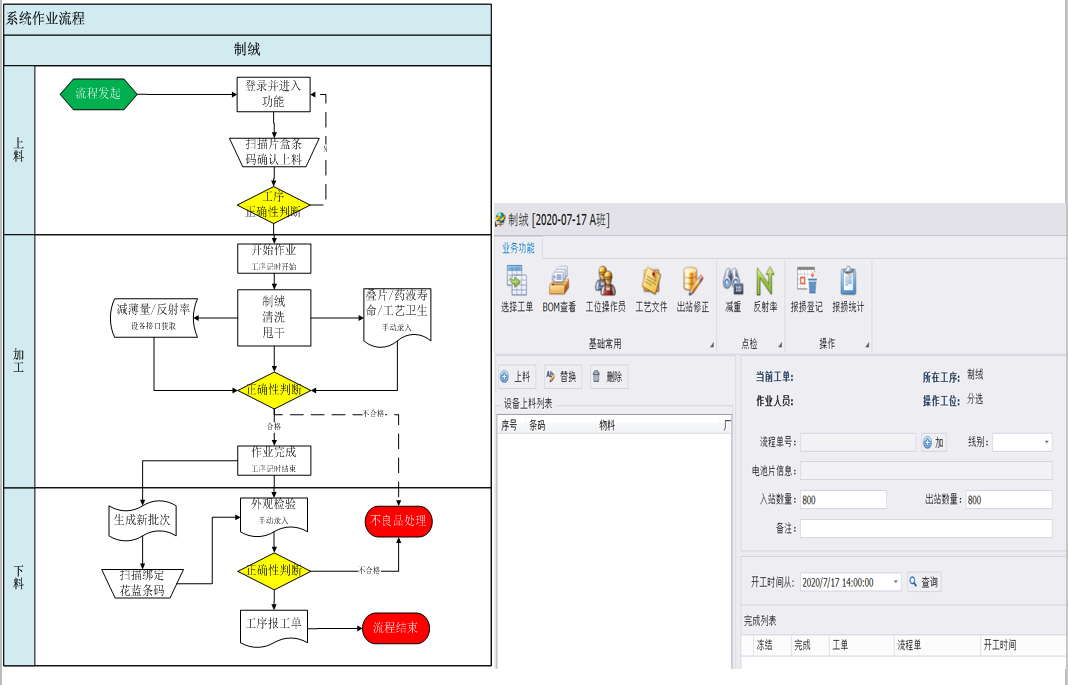

在工序前后各设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、重量等相关信息。

下料位置要配备打印机,以便打印花蓝标识。

在工序前后各设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、重量等相关信息。

下料位置要配备打印机,以便打印花蓝标识。

制绒工序完成后,以花篮为单位流转。在工序前后设置采集点,扫描花篮条码或者是标签上的条码,记录批次、上料数量、开始时间、结束时间、设备编号等相关信息。

制绒工序完成后,以花篮为单位流转。在工序前后设置采集点,扫描花篮条码或者是标签上的条码,记录批次、上料数量、开始时间、结束时间、设备编号等相关信息。

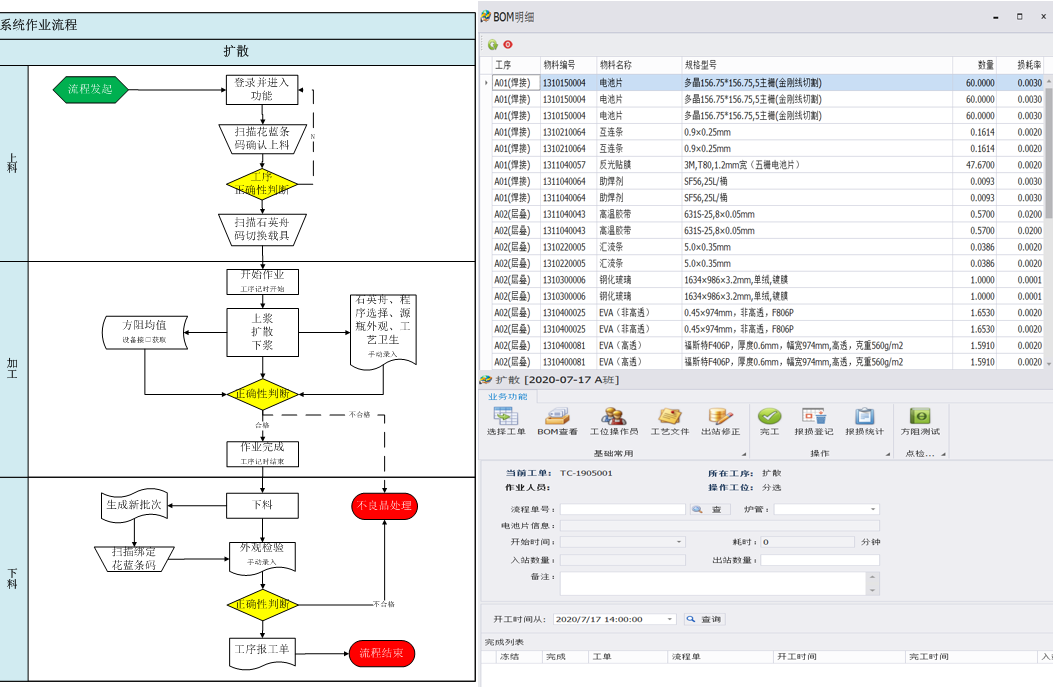

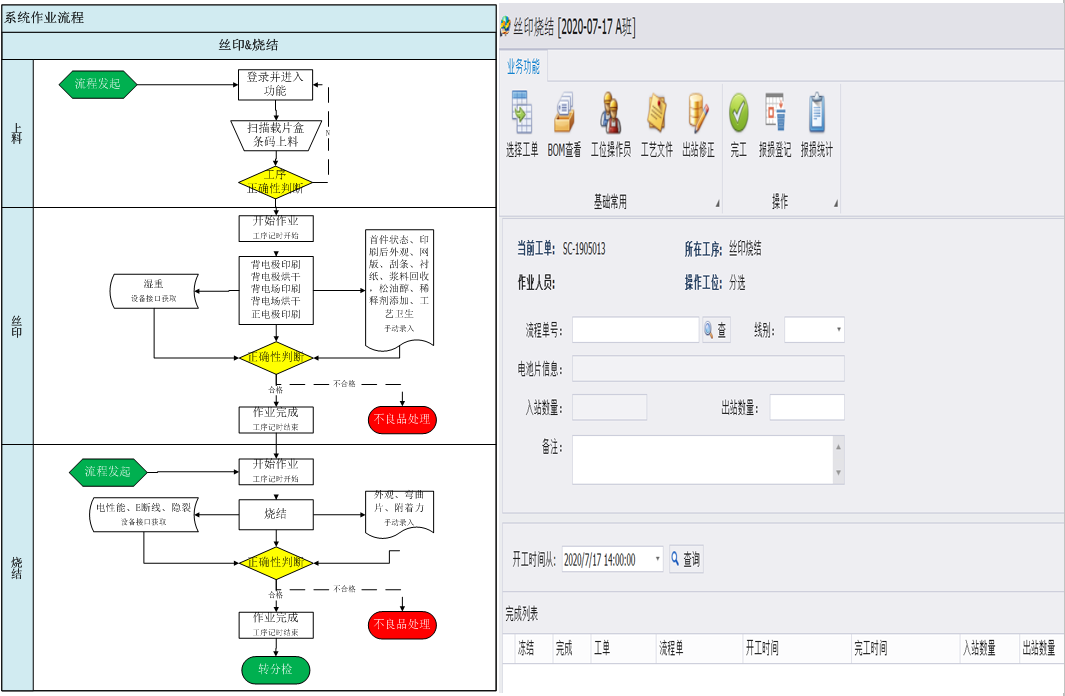

在工序前后各设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、重量等相关信息。

下料位置要配备打印机,以便打印花蓝标识

在工序前后各设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、重量等相关信息。

下料位置要配备打印机,以便打印花蓝标识

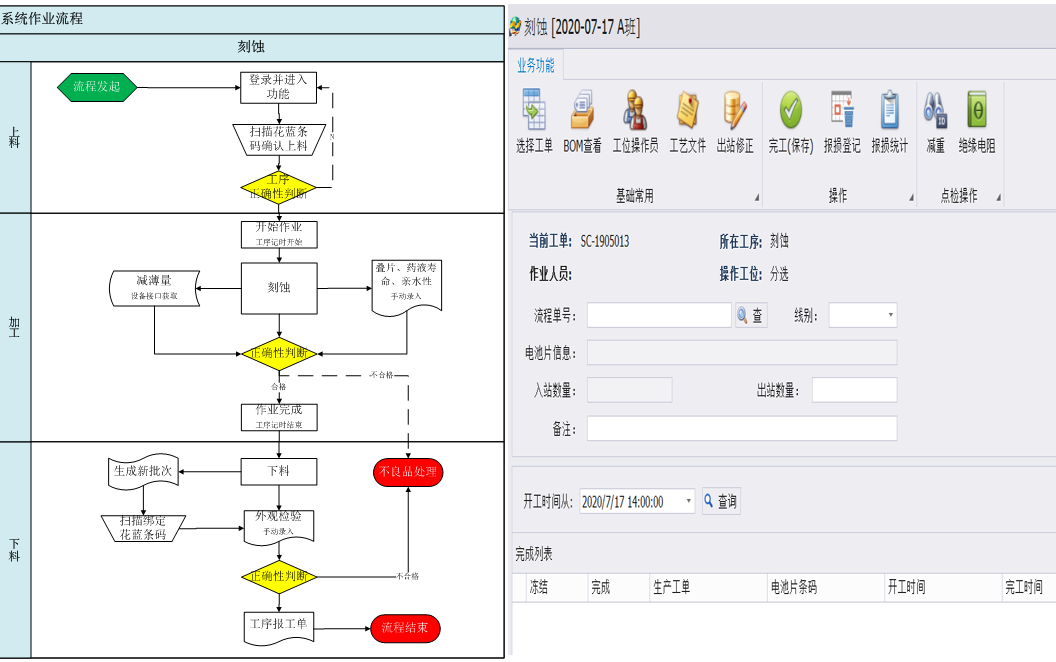

在工序前后设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、刻蚀前方阻检测、刻蚀后方阻检测、重量等相关信息

在工序前后设置采集点,记录批次、上料数量、下料数量、差异、碎片数量、返工数量、操作员工、开始时间、结束时间、设备编号、刻蚀前方阻检测、刻蚀后方阻检测、重量等相关信息

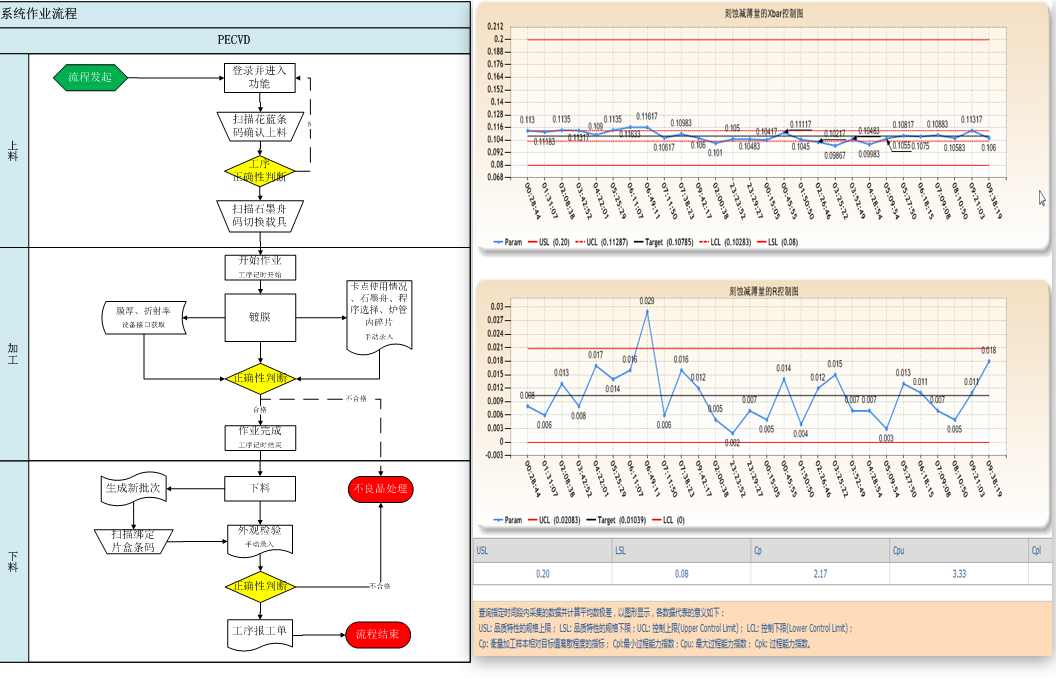

加工过程中,根据检验规则,抽检该批次的电池片,进行膜厚/折射率检测。并且根据,取样标准和公式计算得出SPC 控制图。如果超出范围,那么加工的该批次电池片有异常,需要及时报警。并对不合格的电池片进行收集,并记录数量。

加工过程中,根据检验规则,抽检该批次的电池片,进行膜厚/折射率检测。并且根据,取样标准和公式计算得出SPC 控制图。如果超出范围,那么加工的该批次电池片有异常,需要及时报警。并对不合格的电池片进行收集,并记录数量。

根据条件查询在制品情况,查询结果中包括,订单号/原始批量/少片数量/入库数量/岗位或工序碎片数量/在制总量/已经各工序的在制。可以将该信息投放到电子看板中。

根据条件查询在制品情况,查询结果中包括,订单号/原始批量/少片数量/入库数量/岗位或工序碎片数量/在制总量/已经各工序的在制。可以将该信息投放到电子看板中。

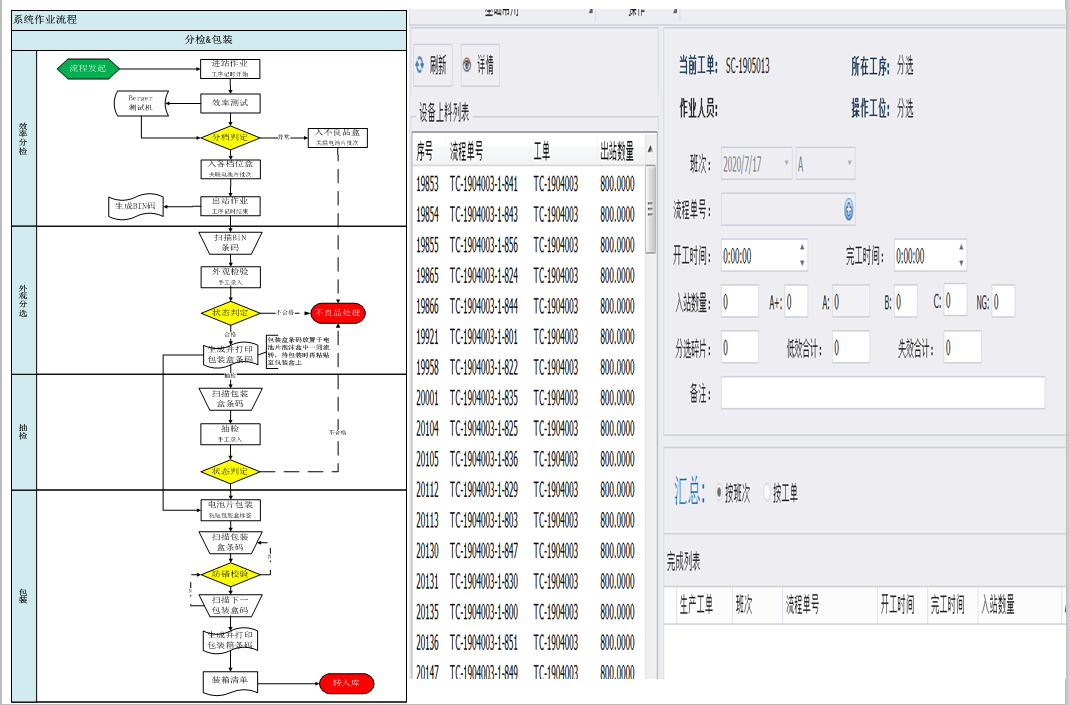

按效率进行分选,扫描批次或花篮条码,当该批次完成后,系统雨Berger设备读取数据。根据规则生成分选数据,当分选数据满BIN报警后,生成BIN条码,送外观分选。

自动检测设备中读取相关参数、记录检测信息,记录操作人员、批次等相关信息。

按效率完成后,作业人员扫描BIN条码,根据颜色不同进行二次分选。作业人员扫描效率分选后的批次条码,再扫描不同颜色的工艺条码,按颜色进去区分。记录每个BIN 批次的外观检验结果。

按效率进行分选,扫描批次或花篮条码,当该批次完成后,系统雨Berger设备读取数据。根据规则生成分选数据,当分选数据满BIN报警后,生成BIN条码,送外观分选。

自动检测设备中读取相关参数、记录检测信息,记录操作人员、批次等相关信息。

按效率完成后,作业人员扫描BIN条码,根据颜色不同进行二次分选。作业人员扫描效率分选后的批次条码,再扫描不同颜色的工艺条码,按颜色进去区分。记录每个BIN 批次的外观检验结果。

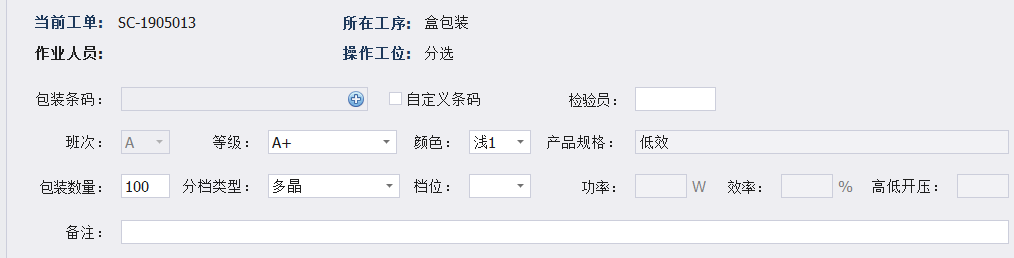

根据外观分选的结果,数量满100片或者系统指定数量为一小包装。系统判断包装规则,根据包装规则进行包装。

包装成盒后,可以工单、编码、工单、规格、档位、颜色等级等条件将指定数量的盒包装成箱。

打印包装条码,和产品批次条码形成关联,同时记录人员、时间等相关信息。

装箱单据打印功能:系统设计装箱条件判断功能,对符合条件(如效率、颜色、原料要求等)方可打印装箱清单,对不符合条件的,系统提供报警功能,同时对装箱清单和报警信息提供输出打印和导出Excel。

根据外观分选的结果,数量满100片或者系统指定数量为一小包装。系统判断包装规则,根据包装规则进行包装。

包装成盒后,可以工单、编码、工单、规格、档位、颜色等级等条件将指定数量的盒包装成箱。

打印包装条码,和产品批次条码形成关联,同时记录人员、时间等相关信息。

装箱单据打印功能:系统设计装箱条件判断功能,对符合条件(如效率、颜色、原料要求等)方可打印装箱清单,对不符合条件的,系统提供报警功能,同时对装箱清单和报警信息提供输出打印和导出Excel。

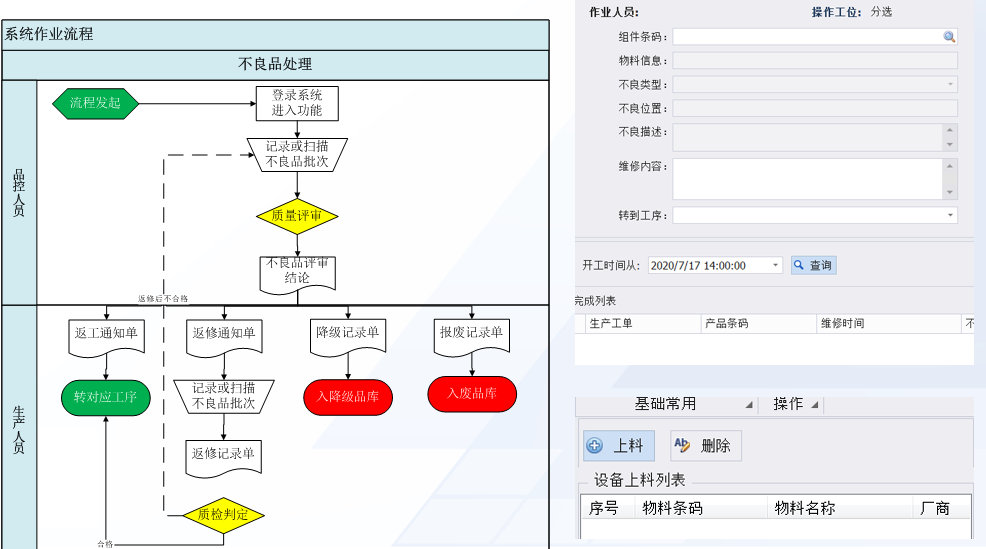

在返工返修工位设置数据采集点,记录维修人员、产品批次等相关信息,维修完成后流转回自动检测工位。

在返工返修工位设置数据采集点,记录维修人员、产品批次等相关信息,维修完成后流转回自动检测工位。

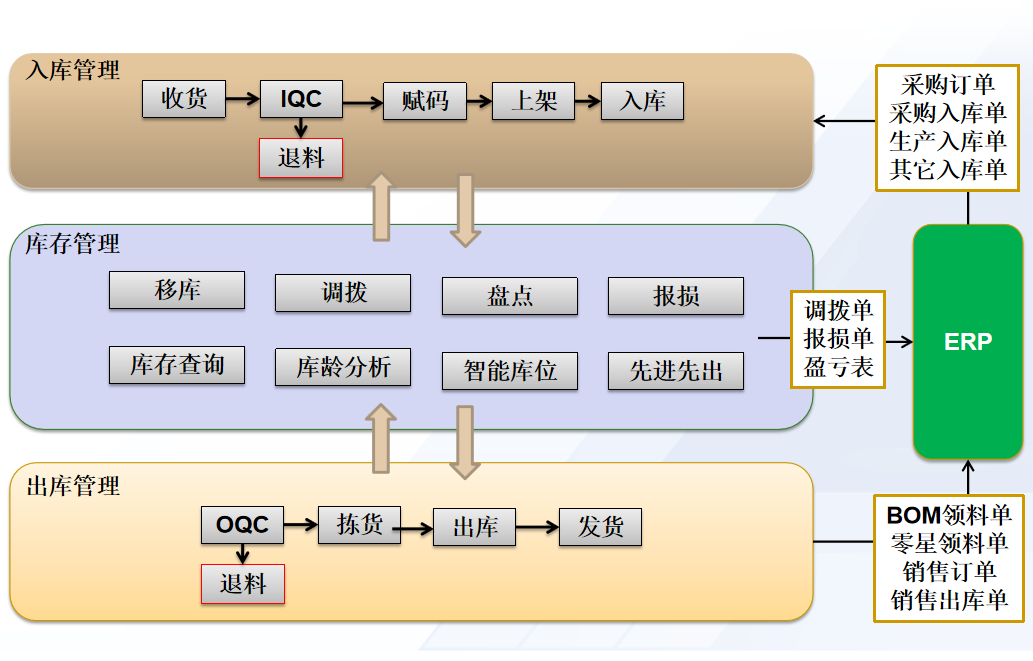

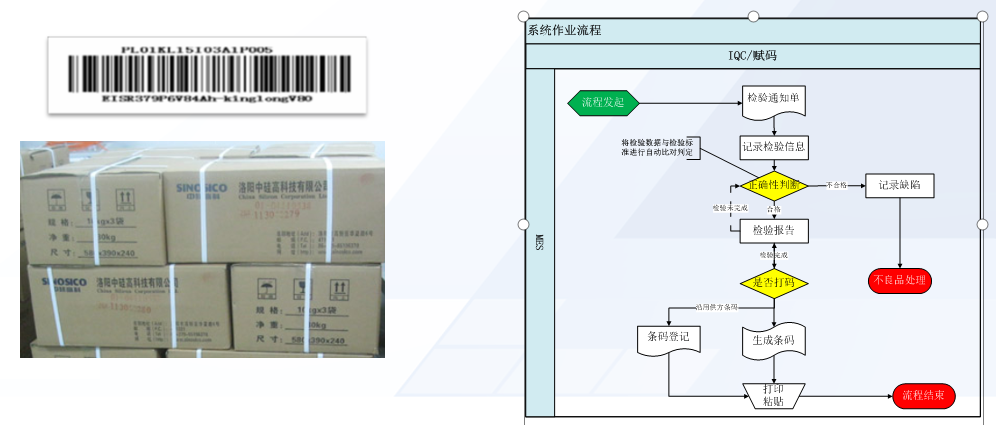

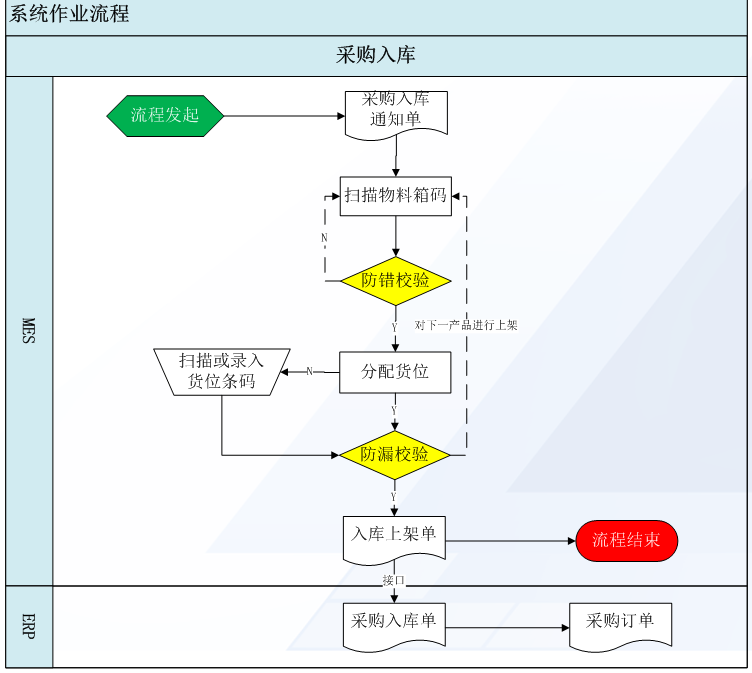

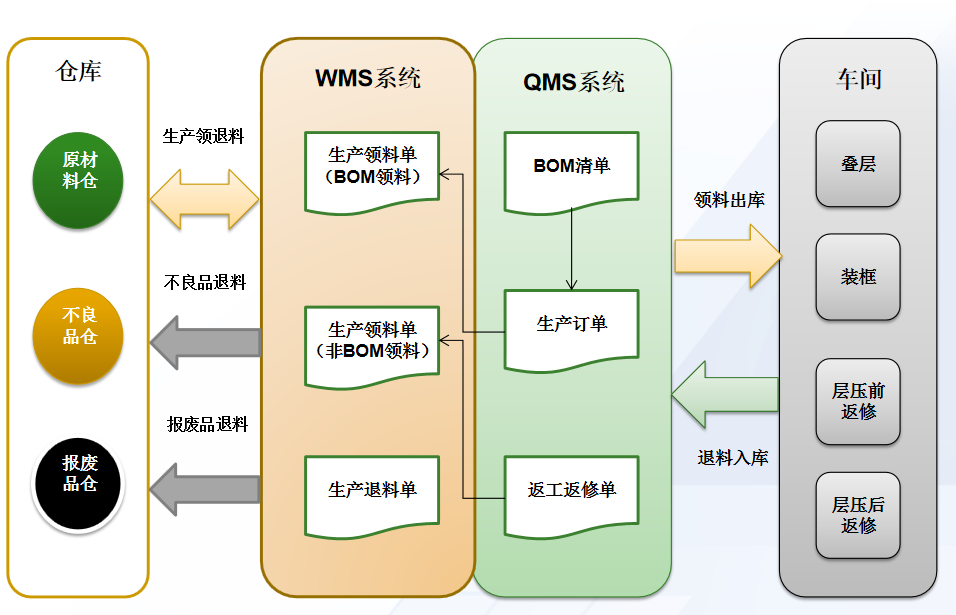

通过入库、库存、出库等业务结合条码技术进行自动化的作业,确保及时准确的库存和生产线数据。

通过入库、库存、出库等业务结合条码技术进行自动化的作业,确保及时准确的库存和生产线数据。

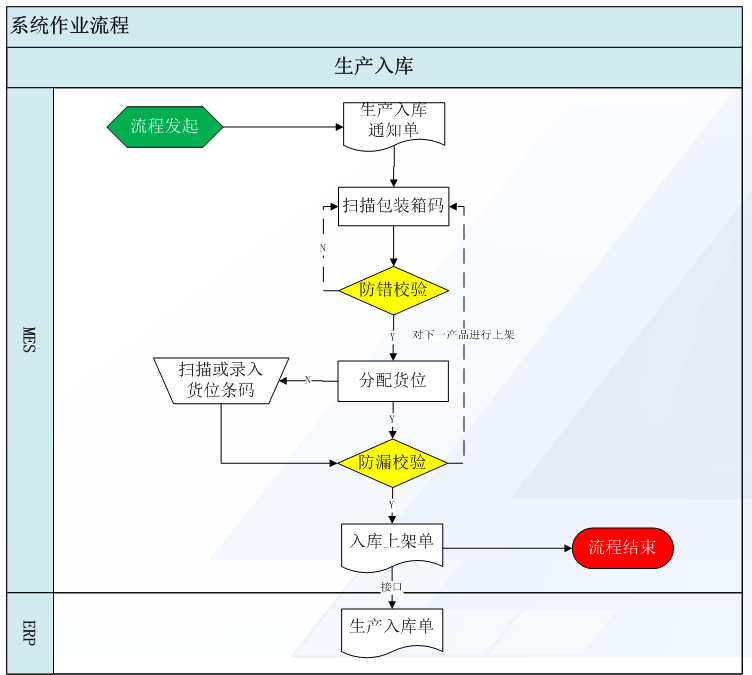

生产入库:

生产入库:

工厂门户是通过大量的生产线和所有业务环节的数据通过IE浏览器或LED看板第一时间展现在每个人员的眼前,让所有的员工第一时间了解公司现在的运行状态并及时调整策略。

工厂门户是通过大量的生产线和所有业务环节的数据通过IE浏览器或LED看板第一时间展现在每个人员的眼前,让所有的员工第一时间了解公司现在的运行状态并及时调整策略。